Avec le procédé LIGA, il est possible de réaliser des microstructures avec des rapports d'aspect élevés à l'aide de la lithographie profonde aux rayons X. LIGA est synonyme de lithographie, galvanoplastie et prise d'empreinte. Le procédé LIGA a été développé à la fin des années 80 à l'Institut für Kernverfahrenstechnik (IKVT), aujourd'hui Institut für Mikrostrukturtechnik (IMT) au Forschungszentrum Karlsruhe GmbH [Sai 2008] et y est encore amélioré (et dans d'autres endroits du monde, par exemple [Goe 2006]). Le procédé LIGA fournit d'abord des microstructures dans des polymères tels que le PMMA (mieux connu sous le nom de Plexiglas®). Dans une étape de galvanoplastie, ces structures peuvent être copiées dans des structures métalliques en or, nickel, alliages magnétiques nickel-fer ou cuivre. Même les copies en céramique sont possibles. La production industrielle en série de microstructures peut être réalisée par la fabrication d'un outil de moulage au nickel pour le marquage à chaud ou le moulage par injection.

Les propriétés essentielles des structures LIGA sont :

- grande liberté dans la géométrie du design

- des rapports d'aspect importants jusqu'à plus de 100 sont possibles

- parois latérales parallèles avec des angles de flanc proches de 90° (déviation : environ 1 µm pour des structures de 1 mm de hauteur)

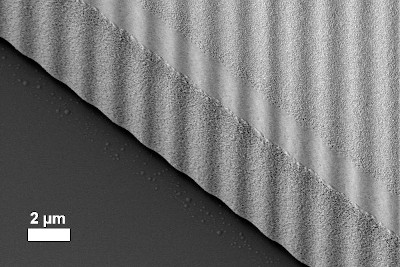

- des parois latérales lisses (Ra dans la gamme de 10 nm) qui conviennent, par exemple, comme miroirs optiques

- précision dimensionnelle latérale de quelques micromètres sur des distances de quelques centimètres

- possibilité d'obtenir des détails structuraux dans le domaine des 30 nm sur les parois latérales

- des structures inclinées supplémentaires sont possibles par une deuxième exposition

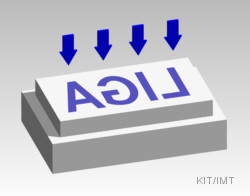

La procédure LIGA comprend les étapes de base suivantes :

| 1. | Fabrication d'un masque à rayons X intermédiaire (MI) avec des structures absorbantes en or d'environ 2,2 µm de haut par écriture par faisceau électronique. | |

| 2. | Copie du masque intermédiaire dans un masque de travail (MT) avec des structures absorbantes en or d'environ 25 µm de haut par lithographie aux rayons X profonds. | |

| 3. | Copie du masque de travail dans des microstructures de 100 µm à 3000 µm de haut par lithographie en profondeur par rayons X. | |

| 4. | a) | Dépôt galvanique de métaux tels que l'or, le nickel ou le cuivre dans ces structures pour obtenir des microstructures métalliques. |

| b) | Fabrication d'un insert de moule de plusieurs millimètres d'épaisseur à partir de ces structures par électrodéposition de nickel. | |

| 5. | Production en série de microstructures par moulage de l'insert de moule en thermoplastiques. |

Les étapes du processus sont représentées dans les figures ci-dessous (toutes : ©01). Dans cette illustration, toutes les étapes sont réalisées en résine positive, c'est-à-dire dans une résine qui devient soluble par faisceau d'électrons ou exposition aux rayons X. En cas d'utilisation d'une résine négative par étapes individuelles, une inversion de tonalité se produit aux points correspondants, ce qui s'écarte de l'illustration. Les différentes étapes du processus sont expliquées en détail dans les illustrations.

La procédure LIGA (telle qu'elle est utilisée à l'IMT) en détail :

1. Fabrication d'un masque à rayons X intermédiaire (MI) :

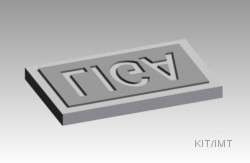

Tout d'abord, un masque intermédiaire (ZM) est produit. Le design désirée est dessinée sur l'ordinateur avec la CAO et exposée point par point dans une couche d'épargne en utilisant l'écriture par faisceau électronique (Fig. 5). Une tranche de silicium est normalement utilisée comme substrat parce qu'elle est particulièrement plate, lisse et peu coûteuse (Fig. 1). Le substrat est recouvert d'une couche de carbone par pulvérisation cathodique. Cette couche est ensuite utilisée pour séparer le masque fini du substrat. Sur le bord de la plaquette, quelques millimètres ne sont pas revêtus (Fig. 2). La plaquette entière est ensuite recouverte d'une couche de titane de 3 µm d'épaisseur par pulvérisation cathodique, qui forme ensuite la membrane du masque (Fig. 3). La couche de titane n'adhère pas à la couche de carbone, mais au bord étroit où le silicium est visible. Ceci maintient la couche de titane serrée après la pulvérisation, bien qu'elle ait des tensions internes et une tendance à s'enrouler. Le titane de métal léger (faible numéro atomique !) est utilisé car il est presque transparent aux rayons X. La plaquette est ensuite revêtue d'une couche de PMMA de 3,5 µm par centrifugation (Fig. 4). L'épaisseur de la réserve peut être au maximum de 3,5 µm, car les électrons seraient trop fortement diffusés en couches encore plus épaisses lors de l'écriture ultérieure par faisceau électronique à 100 keV, ce qui compromettrait la précision structurelle.

Le PMMA est une résine photosensible positive. Les longues molécules de la réserve frappée par les électrons sont séparées par l'exposition au faisceau d'électrons. Les molécules courtes résultantes peuvent ensuite être dissoutes au cours d'une étape de développement (Fig. 6). Dans certains cas, une réserve négative est utilisée. La réserve négative est constituée de molécules à chaîne courte qui se réticule en molécules à chaîne longue par exposition.

Dans notre cas, les zones exposées restent stables pendant le développement. Ensuite, une couche d'or d'environ 2,2 µm d'épaisseur est déposée galvaniquement sur les surfaces en titane non recouvertes de résine photosensible (Fig. 7). L'or (numéro atomique élevé !) est utilisé parce qu'il absorbe fortement les rayons X et parce qu'il est facile à déposer galvaniquement. Dans cette étape, l'épaisseur de la couche d'or est critique : si l'or dépasse la hauteur de la réserve, la géométrie souhaitée des structures absorbantes est perdue et le masque devient inutilisable. La réserve restante est dissoute avec un solvant qui attaque également le PMMA non exposé (Fig. 8). Ensuite, un cadre en acier Invar de 6 mm d'épaisseur (à faible coefficient de dilatation thermique) est collé sur la membrane en titane, qui maintient la membrane sensible sous tension (Fig. 9). A l'aide d'un couteau, couper la membrane en titane le long du bord extérieur de l'entourage du masque (Fig. 10) et le masque (Fig. 12) est soigneusement séparé du substrat (Fig. 11). Le contraste des rayons X du masque intermédiaire (2,2 µm Au à 3 µm Ti) est suffisant pour structurer des structures jusqu'à 70 µm de haut par lithographie aux rayons X. Dans la plupart des cas, des structures plus élevées sont nécessaires. C'est pourquoi un masque de travail avec un contraste de rayons X plus élevé est nécessaire.

2. Fabrication d'un masque de travail (AM) :

Un masque de travail est une copie lithographique par rayons X d'un masque intermédiaire dans le but d'obtenir un masque avec un contraste de rayons X plus élevé. Dans la production de masques de travail, vous pouvez commencer avec différents substrats. Une possibilité est de commencer avec une plaque d'acier Invar avec une face avant polie (Fig. 13). Un évidement est fraisé à l'arrière du panneau, laissant un mur de quelques millimètres d'épaisseur (Fig. 14). La face avant est pulvérisée avec une membrane en titane de 3 µm d'épaisseur (Fig. 15). La membrane en titane est ensuite recouverte d'une couche de PMMA de 60 µm (Fig. 16). La couche de photoréserve est structurée par lithographie aux rayons X avec le masque intermédiaire (Fig. 17). Après le développement de la couche de résist exposée (Fig. 18), des absorbeurs en or de 25 µm d'épaisseur sont déposés galvaniquement (Fig. 19). La réserve restante est ensuite exposée à la lumière des rayons X sans masque pour être ensuite dissoute (Fig. 20). Lors de l'étape finale, l'acier est retiré par l'arrière avec un agent de gravure sélectif, de sorte qu'il ne reste que la membrane en titane (Fig. 21).

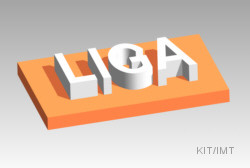

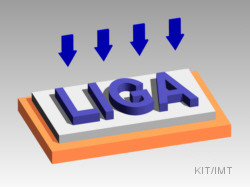

3. Réalisation de structures avec un rapport d'aspect élevé par lithographie aux rayons X profonds :

Dans l'étape de lithographie en profondeur par rayons X, le masque de travail est projeté dans une couche de PMMA résist relativement épaisse (100 µm à environ 3 mm) (Figs. 22, 23). Les couches de PMMA de cette épaisseur sont généralement collées au substrat, mais dans certains cas, elles peuvent aussi être coulées puis polymérisées. Habituellement, il y a un entrefer de 50 µm à 150 µm entre le masque et la surface de la résine. Cette distance est appelée distance de proximité et est utilisée pour protéger le masque des dommages causés par le contact avec la résine. La production de structures lithographiques directes se termine avec l'étape de développement (Fig. 24).

4. Électroformage :

Les microstructures métalliques sont fabriquées par galvanoplastie. Les microstructures sont produites sur un substrat électriquement conducteur ou - dans le cas d'un substrat non conducteur - le substrat, y compris les microstructures, est rendu conducteur par dépôt en phase vapeur avec une mince couche d'or, par exemple. La couche métallique est ensuite déposée dans l'étape de galvanoplastie (Fig. 25). Les microstructures métalliques qui en résultent peuvent être utilisées comme telles si le processus est arrêté avant que la couche métallique n'ait atteint la hauteur de la résine (ceci n'est possible que dans le cas d'un substrat conducteur, sinon toute la surface va surcroître). La réserve restante est exposée dans une exposition par inondation sans masque et enlevée en une étape de développement (Fig. 26). Les microstructures métalliques du substrat sont ensuite détachées (Fig. 27). Ceci peut être fait en cassant mécaniquement les structures du substrat si les structures n'adhèrent pas trop fortement ou en dissolvant chimiquement le substrat. Pour éviter la déformation des microstructures, une couche sacrificielle (par exemple en titane) peut être appliquée sur le substrat avant structuration. Après l'électrodéposition, cette couche est enlevée à l'aide d'un agent de décapage sélectif (par ex. HF pour le titane) afin que les structures (Fig. 28) tombent du substrat. Cette méthode de couche sacrificielle peut également être utilisée pour créer des structures qui sont en partie reliées au substrat et en partie autoportantes, qui peuvent ensuite être déplacées (par exemple, dans les capteurs d'accélération).

La fabrication en série de microstructures n'est possible qu'avec un insert de moule. Le processus de galvanoplastie n'est achevé que lorsque la couche de nickel est épaisse de quelques millimètres et que les microstructures en PMMA sont complètement recouvertes de nickel (Figs. 29, 30). Le bloc de nickel (Fig. 31) est séparé mécaniquement du substrat (par exemple une plaque de cuivre de 8 mm d'épaisseur) et découpé par électroérosion à fil selon une forme définie (Fig. 32, 33). Après une exposition complète sans masque (Fig. 34), les résidus de résine photosensible dans l'outil de formage sont dissous (Fig. 35).

5. Production en série par moulage ou moulage par injection :

Plusieurs dizaines de milliers d'empreintes ou de cycles de moulage par injection peuvent être réalisés avec l'insert de moule en nickel (Fig. 36). La plupart du temps, les pièces moulées doivent être retravaillées mécaniquement (Fig. 37).

Le processus LIGA en photos:

Dans ce qui suit, les photos des différentes étapes du processus LIGA donnent une impression de la réalité du laboratoire et des erreurs typiques qui se produisent.

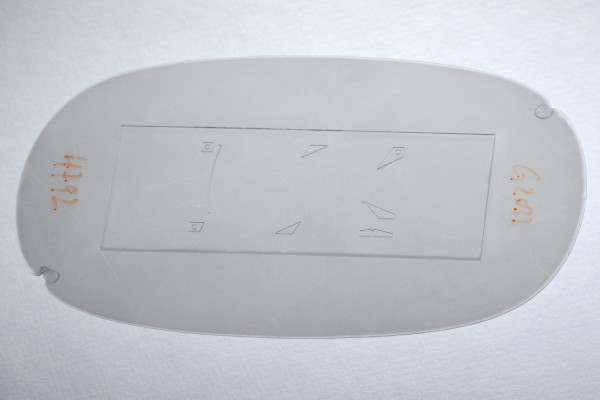

Masque de travail pour la lithographie en profondeur des rayons X pour un microspectromètre, champ de dessin rond de 72 mm, absorbeur d'or sur membrane de titane avec cadre invar (comme sur la figure 12). Le masque de travail est fabriqué sur une plaquette lift-off, les absorbeurs d'or se trouvent donc du côté de la monture (©01).

Côté arrière du masque de travail (correspond à figure 21) : les absorbeurs en or du côté arrière, qui sont causés par la tension entre l'or et la membrane de titane, sont visibles à travers la membrane de titane. La coloration colorée provient des couches intermédiaires entre le titane et la plaquette lift-off (©01).

Détail des absorbeurs en or (avec réseau de diffraction courbé d'un microspectromètre) sur la membrane en titane ; le dos coloré de la membrane est bombé vers le haut aux endroits où se trouvent les absorbeurs en or. Les pics de tension aux angles de la structure peuvent provoquer la rupture de la membrane (©01).

Masque de travail lithographique en profondeur pour un microspectromètre avec champ à dessin de 20 mm x 60 mm, absorbeur d'or sur membrane de titane avec cadre invar (voir fig. 20). Le masque de travail est fabriqué sur un substrat invar et gravé sur la face arrière. Les absorbeurs d'or se trouvent donc sur la face opposée au cadre (©01).

Erreur de masque

Diverses erreurs de masque peuvent se produire, dont certaines sont typiques, comme on peut le voir ici.

La membrane de titane peut se déchirer lors du décollage du dispositif ou spontanément en raison d'une tension interne (©01).

En copiant du masque intermédiaire (à gauche : avec une hauteur d'or d'environ 2,5 µm sur une membrane en titane de 2,5 µm d'épaisseur) sur le masque de travail (avec des absorbeurs en or de 25 µm) non représenté ici dans une résine de 340 µm de haut (à droite : PMMA), la fidélité de la structure (ici les dents d'un réseau de diffraction) diminue en raison de la diffraction sur les bords des structures absorbantes et en raison des électrons secondaires et de la diffusion des rayons X dans la résine. L'image de droite montre la couche adhésive (gris foncé) avec laquelle la plaquette de PMMA a été collée au substrat (©01).

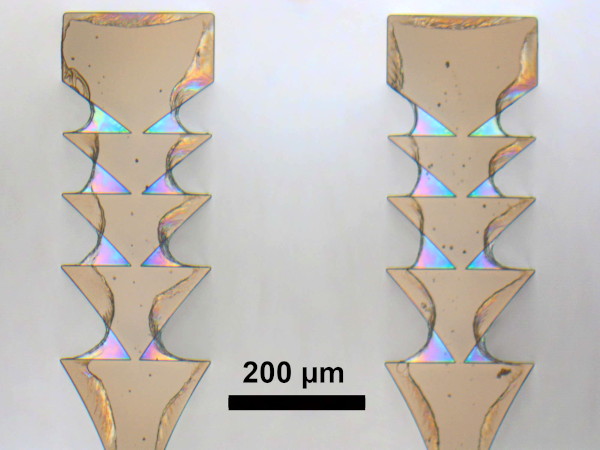

Les angles vifs comme les triangles de l'image de gauche entraînent des fissures dans la résine, dans lesquelles l'or indésirable peut ensuite être plaqué. La plupart du temps, on essaie d'éviter les rayons de courbure inférieurs à 5 µm déjà dans le design. L'image de droite montre un endroit où l'or a dépassé la hauteur de la résine. Ici, l'or a poussé localement trop vite. Le masque intermédiaire présente un défaut à cet endroit, car l'or surgalvanisé entraîne des écarts par rapport à la forme souhaitée dans le masque de travail lors du transfert lithographique aux rayons X à l'étape suivante. À titre préventif, le bain de galvanisation est filtré afin qu'aucune particule d'or ne se trouve dans la solution qui pourrait se déposer sur le substrat (©01).

Exposition à l'irradiation

Pour l'irradiation lithographique par rayons X, le masque absorbeur de rayons X et la résine à exposer doivent être déplacés de haut en bas dans un scanner en direction verticale par le faisceau de rayons X (sur un aimant de déviation d'une source de rayonnement synchrotron sous la forme d'une ligne horizontale de quelques millimètres de haut) de sorte que toute la zone de design soit exposée. À titre d'illustration, les supports utilisés au KIT sont présentés :

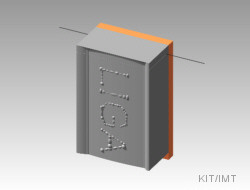

Plaque de maintien 1 pour le substrat avec la résine photosensible, ici une plaquette de silicium rectangulaire avec une résine SU-8 de 2 mm. La résine semble liquide, mais elle est dure. Le substrat est collé à la plaque de maintien à l'aide de trois bandes adhésives. Dans une étape précédente (voir la figure 23), les microprismes des lentilles à prismes de rayons X ont déjà été exposés perpendiculairement au substrat, mais la résine n'a pas encore été développée, car dans une autre étape d'exposition avant le développement, des plans de support sous ±45° doivent être exposés. L'image survolée par la souris montre trois blocs d'espacement permettant de régler la distance de proximité entre le masque de travail et la surface de la résine, ainsi qu'une feuille de Kapton (=polyimide) qui, avec une feuille d'aluminium (voir l'image suivante à droite), absorbe le rayonnement diffusé à ondes longues produit dans le masque de travail.En même temps, la feuille protège le masque de travail contre tout contact avec la résine, qui est légèrement collante et peut mousser pendant l'irradiation (dans le cas du PMMA). L'image est orange parce qu'elle est prise dans la zone de lumière jaune. L'éclairage jaune empêche l'exposition de la résine à la lumière visible (©01).

Une deuxième plaque de support 2 (à gauche) maintient le masque, qui est fixé à l'aide de trois vis. La plaque de support de la résistance (à droite) est recouverte d'une feuille d'aluminium qui sert de filtre pour les rayons X. Les deux plaques de support 1 et 2 sont positionnées l'une par rapport à l'autre au moyen de deux goupilles de réglage (visibles sur le côté de la feuille d'aluminium), puis installées en bloc dans l'installation d'irradiation (©01).

Formation de peau sur la face supérieure de la résine à cause des rayons X dispersés dans le masque de travail. La formation d'une peau peut être évitée en plaçant des films filtrants entre le masque et la résine (©01).

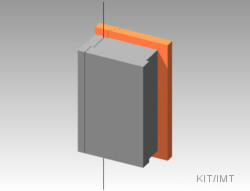

Bloc des deux supports 1 et 2 vu du côté du masque (©01).

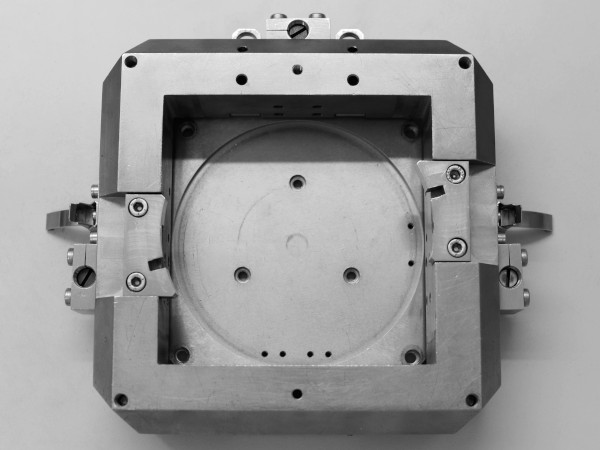

Le support 3, qui tient le bloc du support 1 avec la résine et le support 2 avec le masque. Avec la souris sur l'image vue de la face arrière (©01).

Le support 4, qui est serré avec le support 3, est inséré dans le scanner à rayons X pour l'irradiation. Ce support accueille une plaque de refroidissement dans l'évidement rond pour refroidir l'échantillon chauffé par les rayons X. Avec la souris sur l'image vue de la face arrière (©01).

Bloc des supports 3 et 4, vu depuis la source de rayons X. Ici, sans masque et sans résine (©01).

Irradiation inclinée

Pour obtenir des structures inclinées par rapport à la surface du substrat, le masque de travail et la résine peuvent être inclinés ensemble dans la direction des rayons X incidents de la source synchrotron. Si toutes les structures ne doivent pas avoir la même inclinaison, des ouvertures supplémentaires en laiton peuvent être utilisées pour protéger certaines parties contre les différentes étapes d'irradiation et ne les exposer qu'à un angle d'inclinaison différent lors des étapes d'exposition suivantes.

Un bouclier en laiton de 1 mm d'épaisseur protège une partie de la résine contre l'irradiation verticale (©01).

Dans l'étape suivante, le premier diaphragme en laiton est remplacé par un second diaphragme en laiton. Le bloc des supports 1 et 2 est obtenu et donc aussi la position du masque par rapport à la résistance. Le bloc est incliné dans son ensemble vers le faisceau de rayons X incident et la zone précédemment protégée est alors irradiée sous un angle (©01).

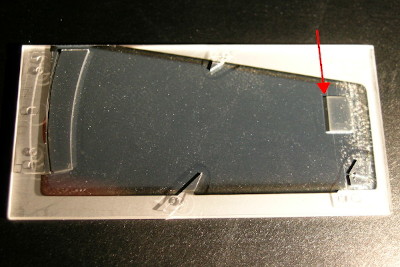

Microspectromètre en polymère PMMA moulé avec miroir de découplage à 40° (flèche rouge), qui a été structuré par irradiation oblique. Le spectromètre est vaporisé avec de l'aluminium dans la zone du guide d'onde optique creux. Le miroir de couplage de sortie dévie la lumière spectralement divisée provenant du réseau de diffraction autofocalisant (à gauche) sur un arrangement de photodiodes. L'angle de 40° empêche la lumière du arrangement de photodiodes d'être renvoyée dans le guide d'ondes creux. Pour plus de détails, voir mon dissertation intitulée Lumière dévoyée dans les microspectromètres LIGA (©01).

Erreurs de structure

Le procédé LIGA est utilisé pour produire des microstructures avec un rapport d'aspect élevé. Le rapport d'aspect est défini de manière assez imprécise comme le rapport entre la hauteur de la structure et son diamètre. Bien sûr, les structures fines, comme les dents des réseaux de diffraction montrés ci-dessus, qui sont structurées contre un mur, sont mécaniquement beaucoup plus stables que les colonnes minces isolées. Des rapports d'aspect allant jusqu'à 120 sont possibles dans des conditions favorables. Les colonnes isolées à haut rapport d'aspect sont à nouveau plus faciles à fabriquer que les champs de colonnes proches les unes des autres.

Prismes de 125 µm de haut avec une longueur de bord de 15 µm et une section transversale triangulaire (voir lentille de prisme à rayons X), qui sont partiellement appuyés les uns contre les autres par des forces capillaires lors du séchage après le développement (©01).

Séparation des structures

Pour séparer les microstructures produites par la lithographie directe, la plaquette de silicium peut être découpée à la scie à plaquettes ou même au laser. La photo montre sept paires de lentilles réfractives à rayons X, qui ont été séparées pour un assemblage ultérieur (©01).

Fabrication de microstructures métalliques

Les microstructures galvaniques montrent des variations de hauteur typiques. L'électrolyte a coulé sur l'échantillon de gauche à droite sur la photo. Dans le sens de l'écoulement derrière les microstructures PMMA, l'épaisseur de l'or est plus élevée que dans les zones situées entre les rangées de microstructures. L'écoulement turbulent derrière les microstructures entraîne un échange d'ions accru à la surface du métal, tandis que dans les tranchées horizontales entre les microstructures, l'écoulement laminaire entraîne un échange d'ions plus faible et donc des taux de croissance plus faibles. Les meilleurs résultats sont obtenus lorsque l'ensemble de la zone couverte de structures est uniformément recouvert de structures. Au bord de la zone de métallisation (dans l'image en bas), l'effet dit "de baignoire" conduit à des structures plus élevées, car ici la densité de la ligne de champ électrique augmente en raison des effets de bord causés par la surface limitée des électrodes. L'image survolée par la souris : comme vidéo (17 MB, prend un certain temps) (©01).

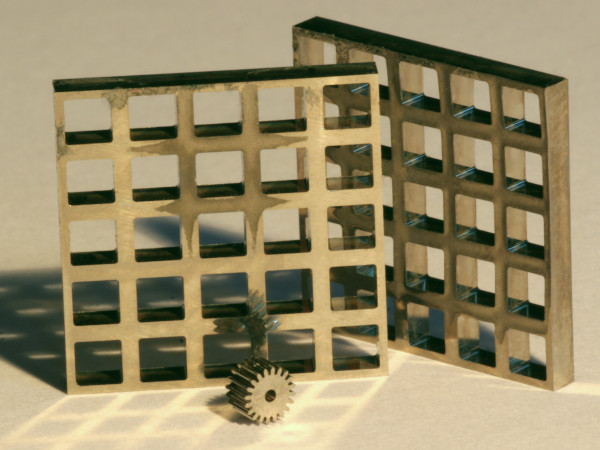

Des microstructures galvanisées et une roue dentée en nickel d'environ 2 mm de hauteur ; normalement, ces structures sont ensuite polies sur le dessus de la électrodéposition pour obtenir une hauteur de structure constante et des surfaces brillantes. Les structures de l'image ne sont pas polies complètement (©01).

Outils de moulage

Pour la fabrication d'un outil de moulage en nickel, qui peut être utilisé pour produire des microstructures plastiques peu coûteuses, une couche de nickel d'environ 6 mm d'épaisseur est déposée par électrolyse sur un substrat de cuivre sur lequel des microstructures de PMMA ont été préalablement exposées. Les microstructures sont complètement submergées par le nickel.

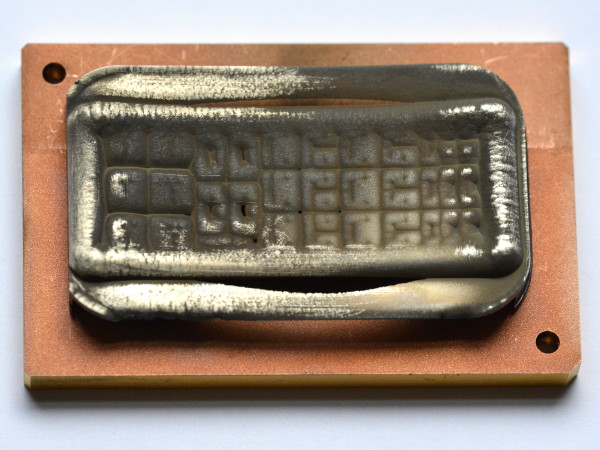

On peut encore voir une image grossière des microstructures sur la surface du nickel. Cette photo ne montre que les structures résiduelles qui restent après l'érosion de l'insert du moule (voir figure 31) (©01).

Insert de moule prêt pour le moulage d'un microspectromètre (voir figure 35) (©01).

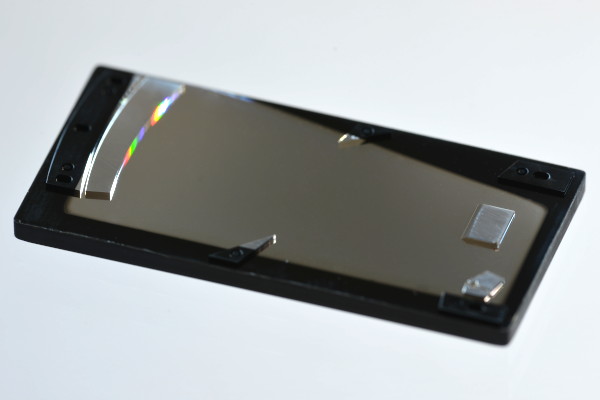

Insert de moule inséré dans la plaque du moule (©01).

Spectromètre PMMA moulé, encore non coupé (voir figure 36); avec la souris sur l'image: vaporisée avec de l'or (©01).

Spectromètre en polycarbonate moulé, avec une couche d'aluminium déposée en vapeur, coupé et avec un réseau de diffraction à focalisation (spectre à gauche sur la photo). Avec la souris sur l'image : En PMMA avec deux structures ayant une plus grande hauteur. Pour cela, deux cavités ont été électro-érodées dans l'insert du moule (voir figure 37). (©01).

| [Goe 2006] | J. Goettert, P. Datta, Y. Desta, Y. Jin, Z. Ling, V. Singh, LiGA Research and Service at CAMD, International MEMS Conference 2006, Journal of Physics: Conference Series 34, pp. 912–918, DOI: 10.1088/1742-6596/34/1/151, 2006 |

| [Sai 2008] | Edited by V. Saile, U. Wallrabe, O. Tabata, J. G. Korvink, LIGA and its Applications, Advanced Micro & Nanosystems, vol. 7, Wiley-VCH, ISBN 978-3-527-31698-4, 2008 |